本期专题作者 张健宁

锂电池行业生产特点与挑战应对

锂电池最终会以电池包的形式安装在新能源汽车的底部作为其动力来源。一个电池包是由大概十几个长条形状的模组通过线束的串并联拼接而成。图片中电池包中的每一条绿色就是一个模组。每一个模组是由若干个电芯所构成。拆开电芯就进入了裸电芯,它由正极极卷和负极极卷以及中间的隔离膜所构成。而极卷需要经过粉料合浆、浆料涂布、膜卷分切等工序工而成。

电池生产的挑战在于一致性问题,即电芯的容量、内阻、开路电压是否一致。不一致不仅会使系统寿命大幅下降,而且可能导致过充、过放和发热,进而引发安全隐患。生产过程中浆料的均匀程度、极卷的厚度和面积、电解液的加注量等等都会影响电芯的一致性。在电池包成组过程中,焊针损耗的程度也会影响模组的的一致性。为了解决产品一致性问题,企业采取了大量的措施:通过全自动化的生产过程来保证工艺的一致性,目前极卷、电芯和模组的生产可以做到全部的自动化;通过参数检测和筛选来保证产品一致性;损耗性设备的定期维保和更换;生产过程的波动监控和预警等。

除了企业自身的管控要求之外,国家制定了一系列法律法规来实现对电池的全生命周期进行溯源管理,要求电池生产企业将电池包、模组和电芯之间的装配关系以及关键参数等数据按照统一格式汇总传输至整车企业。最终再由整车企业的联网平台汇总到国家监控平台。我们目睹过由于电池包向下展开的追溯链条信息不完整而导致某家整车企业停产,规格数据的完整性已经成为了电池质量的一部分。而这仅仅是产品数据的一小部分,如果再加上企业内部工艺、质量控制所需的数据,一个电芯单体的生产过程就需要采集300至500条数据。

成本决定了新能源汽车是否能够赢得主流市场。新能源汽车成本的40%都来自于电池,因此如何持续降低成本成为了电池企业的核心课题。站在制造的角度看,通过加快节拍提高产量进而降低电池的边际成本成了每家企业追求的目标。目前壳体电池最快已经可以做到30ppm(每秒生产个数),普通企业也可以做到12ppm。

基于锂电池行业上述特点,解决方案的关键在于控制和追溯,而大数据压力下的快速响应则成为了系统落地过程中最大的挑战。下面就来看看我们如何应对以上挑战。

业务流程是从ERP承接生产计划开始。由于每个电芯、模组都是作为独立的管理对象,因此承接的生产指令将被分解为对应唯一一个单体产品的执行作业。产品在线加工实现全自动化的进度跟踪、过程控制和质量追溯,同时针对异常由人工离线处置,辅之以过程中的物料准备、质量管控以及设备管理。

由于现场自动化设备全覆盖,产品在第一台设备投入之后如果未发生异常则会沿着物流轨道经过各道工序直至立库下线,其中进出站记录、批次绑定、参数采集皆为设备和MES自动交互完成,无需人为干预。需要人工操作的只有批次管控的原材料的上料操作。因此和以往实施MES需要在工位布置工控机不同, 此次现场未安装新的工控设备,常规操作都是由作业人员通过设备自带的HMI进行操作,设备交互过程中的报警信息也是通过HMI展示。HMI中的应用程序由设备厂商自行开发作为设备上位系统的一部分。而离线和批量处理等操作则由质量人员在HMI(部署Windows系统)中打开MES或者利用PDA进行操作。

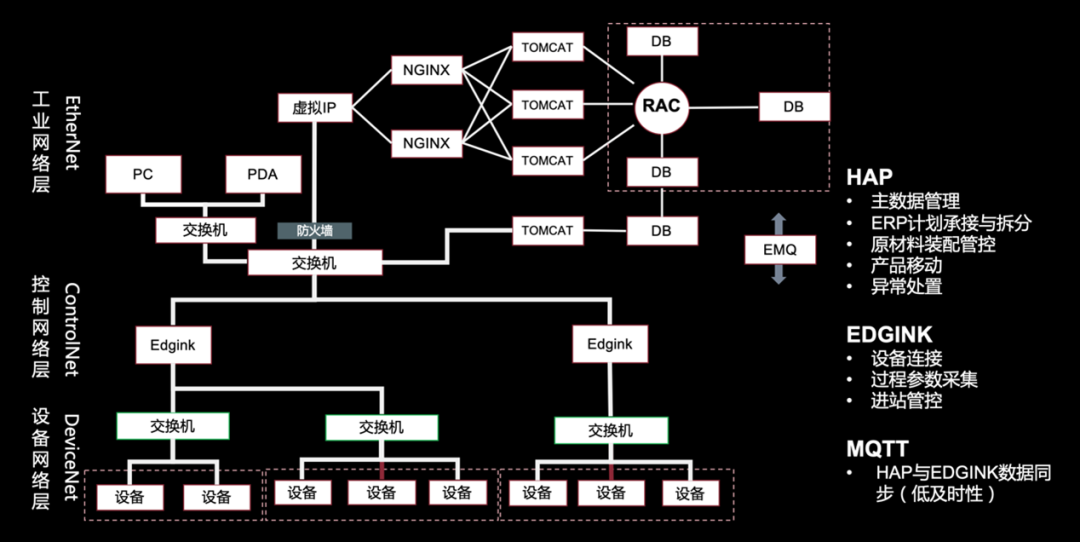

下图展示的是服务器结构和网络架构,主要包括三层,在设备和MES之间增加了一个中间层用于二者之间的交互。现场设备主要包括两种交互模式模式。第一种模式下设备支持网络协议,利用自身上位机软件调用MES开放的WebService接口实现交互。第二种模式下设备不具备接口调用能力,这时需要引入Edgink(汉得自研的设备联网软件)读写设备的PLC地址数据,在此基础上借助Edgink实现本地的逻辑控制以及和MES的交互。

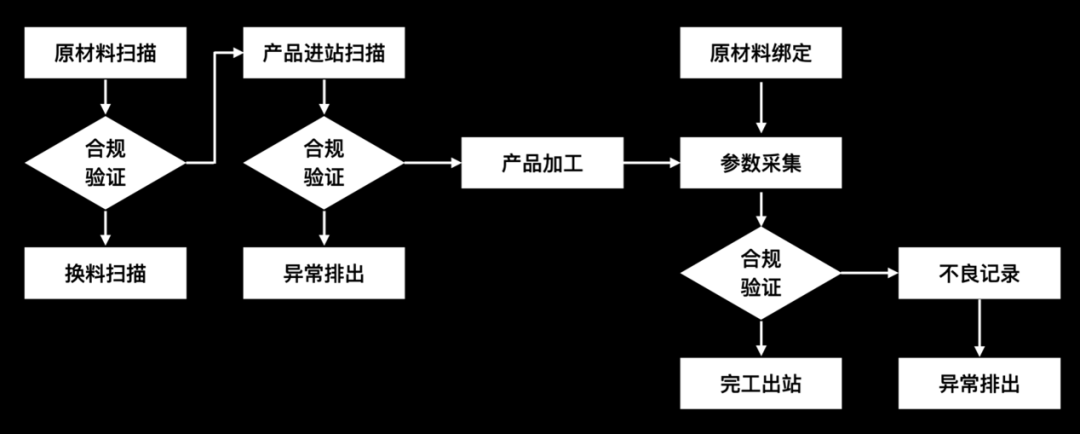

一旦打通了MES和设备的交互,就可以实现产品加工过程中的数据采集和过程控制。产品加工过程常规的控制流程如下图所示。原材料上料时调用MES接口进行原材料合规验证,如保质期、BOM匹配、参数特性等。验证通过后产品方可进站。每道工序进站时需要进行工序合规的判定,验证不通过则通过设备NG槽排出。验证通过设备开始进行加工,此时设备调用MES接口进行原材料装配关系绑定,过程中也会将产品或者设备参数,如产品的电压、内阻或者设备的温度、转速等通过接口发送至MES进行合规性验证,如上下限超标校验。如果出现不良在出站时将被排出进行相应处置。加工完成后设备调用MES接口进行出站记录。

产品一致性验证主要包括三个场景,分别是:

正极粉料供应商一致性

粉料经过合浆工序成为浆料,浆料被涂敷在铜箔、铝箔上形成极卷,正负极卷经过叠片或者卷绕工艺产出裸电芯,两个裸电芯最终经过合芯、入壳、注液等工序最终产出电芯。在合芯工序需要验证两个裸电芯的正极卷的主粉供应商是否一致。

两次注入电解液的供应商一致性

电芯加工过程需要经过两次注液,在二次注液工序需要验证电解液的供应商是否和一次注液的供应商一致。

模组电芯等级一致性

电芯在下线前需要经过测试以确定电芯等级。在模组装配时需要验证装入电芯等级的一致性。

*对产品的返哺:电芯等级、粉料供应商和电解液供应商属于产品的关键参数,产品目前缺少管理产品特征参数的的结构,项目只能利用扩展属性来应对。同时产品目前缺少装配材料一致性验证的API。

进站时的工序合规验证包括质量状态、前序参数完整性、前序装配完整性、工艺合规性即是否遵循工艺路线加工。原始的方案是利用标准API进行参数完整性和装配完整性的验证。但是由于相关表的数据量太大,5个月的时间装配记录表超过6千万条数据,参数记录表的数据量超过12亿。这种情况下使用API无法及时返回结果。因此最终方案调整为建立个性化表在材料装配和参数采集完成的同时记录完整性结果。后工序入站时的校验直接读取该表记录实现。

*对产品的返哺:参数完整性和装配完整性除了API验证之外,可以将其作为工序实绩的属性来管理,在执行装配和参数采集的同时进行验证,将验证结果实时写入工序实绩。

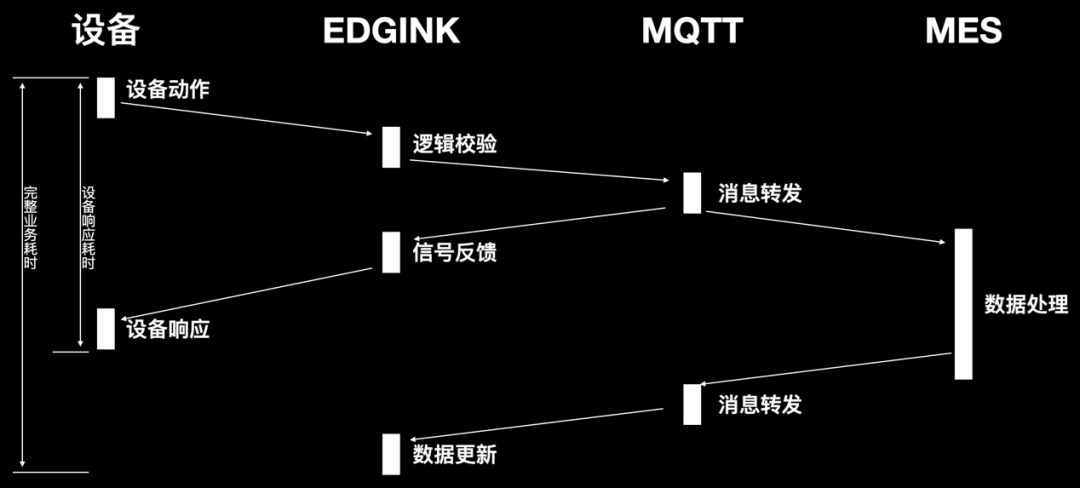

由于产品的加工节拍为5秒,因此上述交互必须在5秒内完成,除去设备的常规动作以及设备端响应耗时之外,留给MES接口单次响应的时间就只有600毫秒。为了应对如此严苛的工况环境,我们被迫改变了以往的思维定势。我们习惯于将逻辑一并处理后将最终结果反馈至人机界面。但是在这里我们将逻辑校验和数据处理拆成两个独立的动作,Edgink逻辑校验成功即向设备端反馈结果,同时通过消息触发异步调用MES接口进行数据处理并将结果反馈至Edgink。这样就可以有效缩短设备等待时间。

即使这样我们还是碰到了意想不到的情况:

MES处理完成的数据反馈至Edgink超时了,上道工序的完工信息未及时反馈至Edgink导致产品入站下一道工序时无法校验通过。于是我们不得不对方案做调整,尝试将业务逻辑校验完全放在MES。设备端调用Edgink接口,Edgink不做任何处理直接调用MES接口进行逻辑校验,完成后启动异步线程进行数据处理。彻底消除了系统间交互所用的耗时。

为什么不在一开始就使用更加简洁的方案呢?

主要是我们担心MES无法承担大数据高并发的交互压力。考虑到Edgink是每条产线单独部署,业务数据量较小,处理速度会更快。如果让Edgink承担部分业务校验的逻辑就可以分担MES的压力。最终实际运行效果反倒证明MES完全可以支撑如此严苛的业务环境。

*对产品的返哺:产品需要提高核心API如completeProcess的执行效率。明确了未来产品需要进一步完善高并发、大数据环境下快速响应的架构能力。

最终所有的过程数据汇总构成产品的追溯信息,包括纵向的追溯链条和横向的追溯展开。纵向链条指产品的装配结构,横向展开指每个产品在各个工艺环节的加工、材料、参数、质量、设备、处置等信息。由于数据量过大使用产品提供的根据装配实绩提取装配关系的API无法及时返回结果,因此最后选择建立个性化的装配关系表来存储模组和电芯、电芯和裸电芯之间的追溯关系。

*对产品的返哺:产品需要建立独立的追溯信息,以实现和生产实绩的读写分离。同时追溯数据结构需要具备高效率的树状结构遍历能力。

制造过程的精确化为方案设计和产品应用提供了更大的舞台。除了上述过程控制和质量追溯之外,如何保持设备的一致性水平,如何实时监控生产过程波动,仍然有待我们进一步思考和尝试。除了质量保证之外,锂电池行业物流组织中如何响应客户、如何拉动断点,后续的大数据如何管理和应用等等,仍然需要我们进一步的研究和探索。

即时获取行业干货及最新资讯